Seit 2003 stellt Mingzhi Technology hochwertige Aluminiumgussteile aus eigenen Gießereien her.

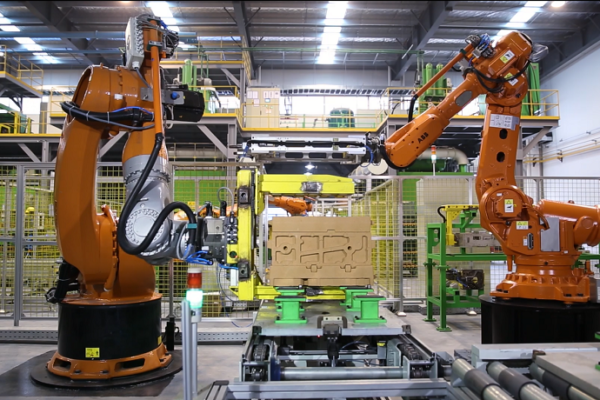

Ein professionelles Team aus jungen und dynamischen Mitarbeitern trägt zur kompletten Entwicklung von Aluminiumgussteilen bei, einschließlich Design, 3D-Modellierung, Simulation, Rapid-Prototyping, 3D-Kerndruck, Probe-Abguss, Test- und Serienfertigung.

Unser aktuelles Angebot an Gussteilen umfasst hauptsächlich Wärmetauscher für Kessel, Lokomotivteile, Teile für Nutzfahrzeuge und Pkw für ein wachsendes Kundenportfolio aus Ländern wie Deutschland, Holland, der Slowakei, Italien, England, USA und China.

Erfahren Sie mehr über unsere beiden nach IATF 16949 zertifizierten Gießereien.

de

de en

en